Extrusionsprozesse

Projektziel

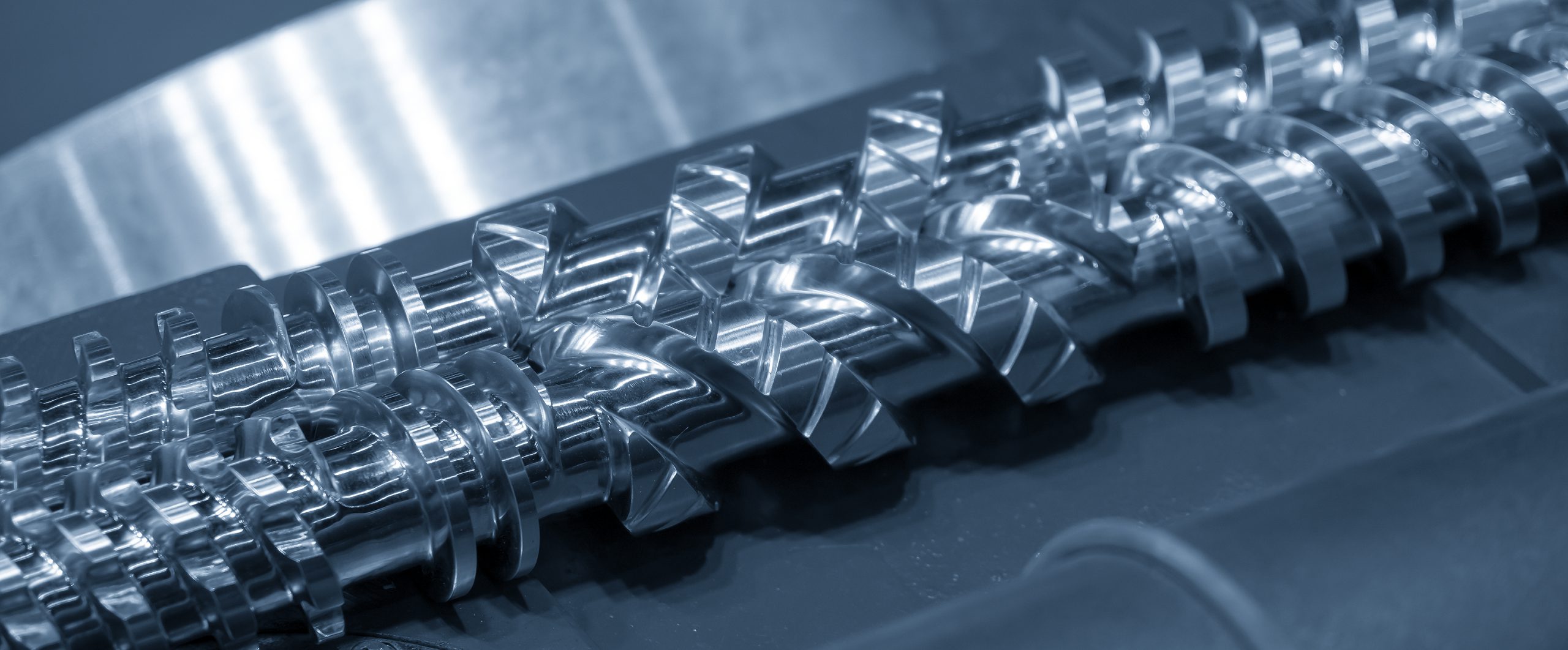

Das Ziel, den Energiebedarf für die Beheizung von Gebäuden zu senken, hat zu einer steigenden Nachfrage nach Dämmstoffen für Gebäude geführt. Zu diesen Materialien gehören Dämmplatten aus extrudierten Polymeren wie Polystyrol (XPS). Diese Dämmplatten werden während eines Extrusionsprozesses mit Kohlendioxid als Treibmittel aufgeschäumt. Der resultierende Schaum besteht hauptsächlich aus relativ kleinen geschlossenen Zellen und hat somit vorteilhafte Eigenschaften hinsichtlich mechanischer Festigkeit und Wärmeleitfähigkeit.

Aufgrund von Variationen im Extrusionsprozess können die hergestellten Dämmplatten jedoch auch erheblich variieren und die gewünschten mechanischen und thermischen Eigenschaften können nicht erhalten werden. Daher ist es notwendig, den Extrusionsprozess kontinuierlich zu überwachen, indem die gewünschten Qualitätsmaße, d. h. Mechanische Festigkeit und Leitfähigkeit, der hergestellten Dämmplatten bestimmt werden. Dies geschieht derzeit hauptsächlich durch Entnahme von Proben aus der Produktionslinie und Durchführung von Laborexperimenten mit diesen Proben, um die Qualitätsparameter zu bestimmen.

Da die Alterung des Materials einen erheblichen Einfluss auf die Qualitätsparameter hat, können die Laborversuche erst nach Ablauf einer bestimmten Zeitspanne seit der Probenahme durchgeführt werden. Daher muss die gesamte in der Zwischenzeit produzierte Charge möglicherweise weggeworfen werden, wenn der Laborversuch ergibt, dass der Produktionsprozess nicht ordnungsgemäß lief.

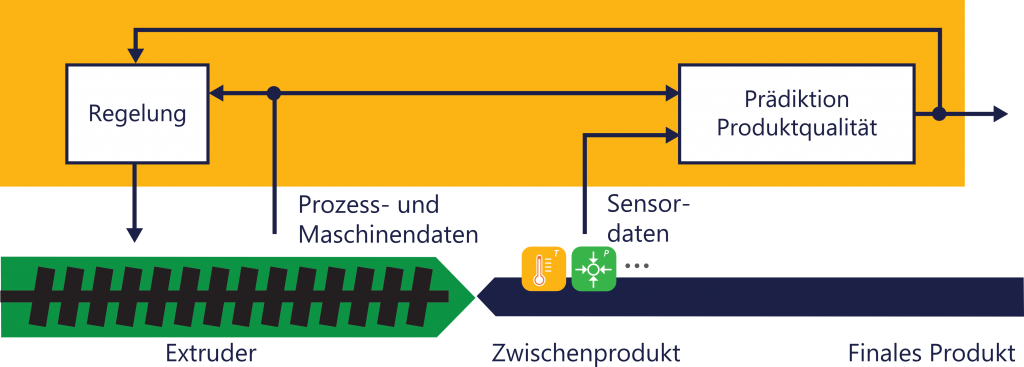

Knowtion ist Teil einer BMBF-Forschergruppe, deren Ziel es ist, solche Produktionsausfälle durch direkte Messung von Produkteigenschaften, mit denen die kritischen Qualitätsparameter vorhergesagt werden können, früher und genauer zu erkennen. Dies verbessert die Erkennungsgenauigkeit, verringert die Zeit, die zum Erkennen von Fehlern benötigt wird, und verringert somit auch die Menge an erzeugtem Ausschuss.

Zu diesem Zweck werden Sensorwerte für Drücke, Temperaturen und Materialflüsse verwendet, die von direkt an der Maschine angebrachten Sensoren geliefert werden, um den Betriebszustand des Extruders zu überwachen und interne Fehler zu erkennen. Zusätzlich werden ein akustischer Sensor, ein dielektrischer Sensor und ein Wärmeleitfähigkeitssensor in der Produktionslinie platziert, um die Materialeigenschaften der frisch geschäumten Dämmplatten zu messen.

Vorgehen und Lösungsweg

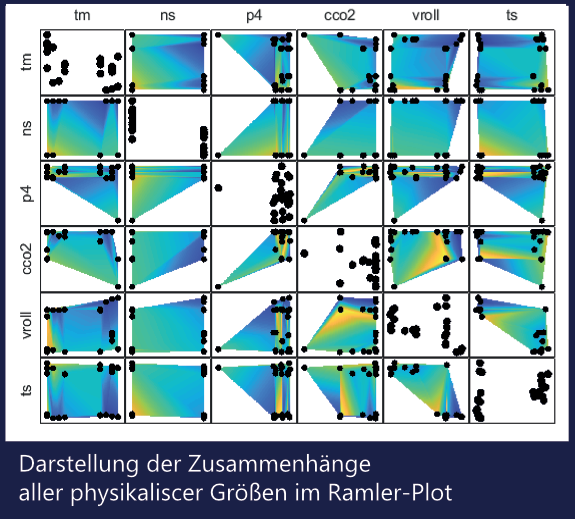

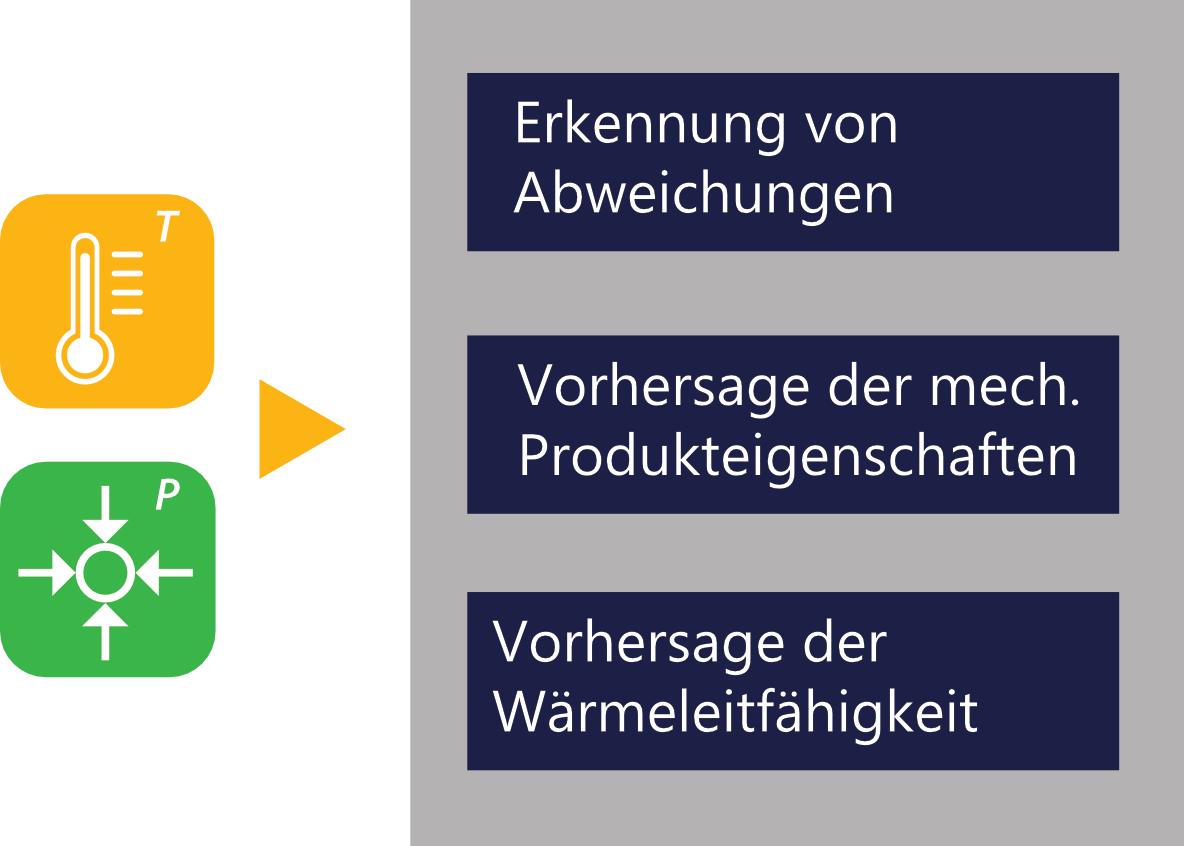

Erkennung von Abweichungen von der erwarteten Arbeitsweise anhand eines speziell für dieses Projekt entwickelten Extrudermodells. Das Extrudermodell verwendet Sensorwerte für Drücke, Temperaturen und Materialfluss, die von direkt an der Maschine angebrachten Sensoren bereitgestellt werden.

Vorhersage der mechanischen Produkteigenschaften (Dichte, Druckfestigkeit und Drucksteifigkeit) auf der Basis von dielektrischen und akustischen Sensormessungen.

Vorhersage der Wärmeleitfähigkeit basierend auf den vorhergesagten Materialeigenschaften und einem neuartigen Wärmeleitfähigkeitssensor, der von einem unserer Projektpartner entwickelt wurde.

Ergebnis und Nutzen